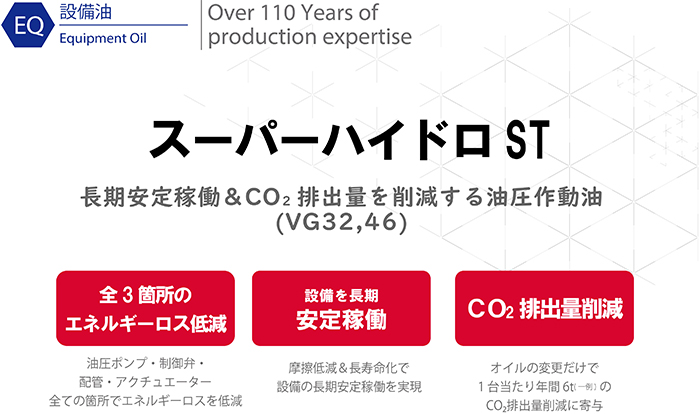

消費電力・CO2排出量を削減~安定稼働・省エネ油圧作動油~

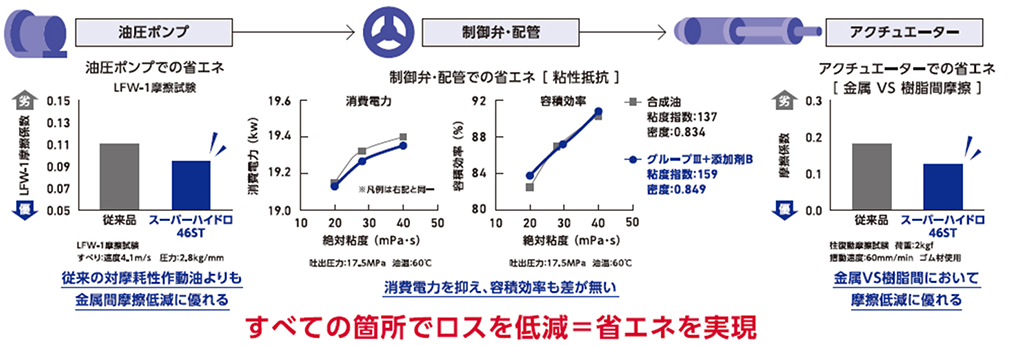

3か所すべてでロスを低減

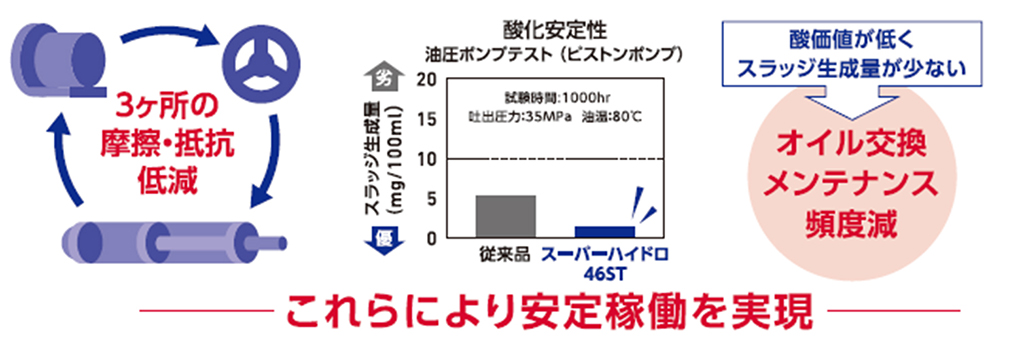

油圧ポンプでは「金属・金属」間摩擦、制御弁・配管では「粘性抵抗」、アクチュエーターでは「金属・ゴム・樹脂」間摩擦。出光のラボ試験にて、従来品と比べ、すべての箇所でエネルギーロスが低減されており、省エネを実現できていることが確認できました。また、合成油をしようせずに高粘度&低密度を実現しており、一部の結果は合成油のそれを上回るものでした。

摩擦低減&長寿命化で、設備の長期安定稼働を実現

各所で摩擦低減されることで、ポンプの焼付きやアクチュエーターでのシール材劣化が発生しにくくなる効果が見込めます。また、高い酸化安定性を有し、スラッジの生成量が少ないことも特徴です。従来品と比べ長寿命であり、更油などのメンテナンス頻度が削減。コストおよび労務面でも継続的なメリットを享受でき、結果として設備の長期安定稼働につながります。

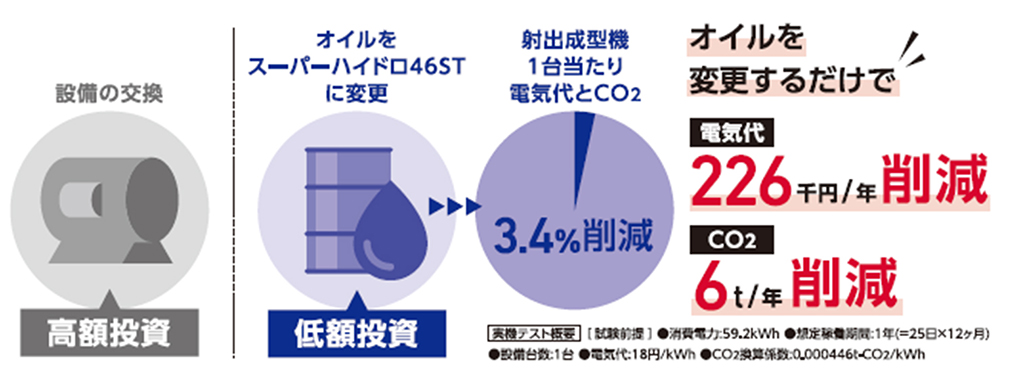

オイルの変更だけで、1台当たり年間6tのCO2排出量削減に寄与

塗装工程の次にCO2排出量が多いとされる機械加工や鍛造工程における環境対策は、油圧システムの省エネ化がそのひとつです。設備の一部を新調することも考えられますが、その場合は大きな投資コストが発生します。それと比較すると、オイルをスーパーハイドロSTに変更する費用はぐっと少額に抑えられ、きちんとCO2排出量の削減にも寄与します。継続的に稼働していく設備だからこそ、削減効果もずっと続きます。