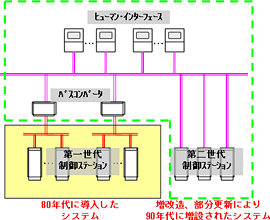

本更新事例では、既存システムに第一世代(80年代)、第二世代(90年代)、のDCSコントローラが混在しており、以下の様な問題を抱えていました。

DCSマイグレーション事例の紹介

概要

製油所、石油化学工場で運転操作、監視に使用されている分散型制御システム(DCS)は、1980年代から導入が始まり、度重なる増設改造や部分更新を経て新旧システムが混在した状態で運用されているものが多数あります。特に初期に導入したシステムは運転開始から20年以上経過したものが多く、メーカの部品供給停止や通常保守停止によりシステムの維持が困難な状態です。

しかし、近年の景気動向から複数の工場が有する旧システムを同時期に更新することはコスト的に困難であり、更新時期の変更が求められています。そのため、特定の装置を全面更新し、予備品確保による旧システムの延命化を図る必要があります。

上記観点から、出光の製油所で実施されたDCSの

全面更新の例を紹介します。

図1 既設DCSの概要

既存DCSが抱える主な問題点

| 内容 | 問題点 |

|---|---|

| 機器の保守停止 | すでに生産中止や保守を終了した機器が多数あり、今後の運転に支障が出る可能性がある。 |

| アプリケーション容量不足 | 過去の増改造により、制御ステーションのアプリケーション容量が不足し、今後の改造に対応できない怖れがある。また、新旧システムの制御バス上のデータ授受を行うバスコンバータも通信負荷が増大し、通信エラーが度々発生していた。 |

| 機械室の増設スペース不足 | 計装機械室内に増設スペースがなく、今後の設備増設改造に対応できない。 |

DCS更新に伴う付加価値の向上

(1) 第一世代のコントローラ

制御ユニットおよびI/Oカードを更新する一方、現場配線の接続口である入出力モジュール(信号変換器)およびステーションの筐体はそのまま使用しました。これにより、更新時の工事(特に配線工事とこれに伴うループチェック作業)の軽減が可能です。

また、更新後の新コントローラは1ステーションあたりの能力が大幅に増強されることから、一部を除き旧ステーション2本を新ステーション1本とする対応とすることでステーション数を削減しました。

(2) 第二世代のコントローラ

本コントローラは更新後の新コントローラと同じ制御バスに接続することが可能ですが、既設コントローラのCPUカードが新コントローラに対応していないため、このCPUカードの更新のみ実施し、更新作業を削減しています。

(3) その他

旧制御ステーション関連機器として、シグナルコンディショナおよびターミナルボードのみを収納したTerminal Board Cabinet(TBC)が存在します。今回、TBC内のシグナルコンディショナについて、小型の物に更新することにより実装密度を上げ、結果として8本あったTBCを4本に減らし、筐体4本分のスペースを計装機械室内に確保しました。

以下に、旧コントローラの削減台数を示します。

| 旧コントローラ | 新コントローラ | |

|---|---|---|

| 第一世代 (80年代) |

26台 | 21台 |

| 第二世代 (90年代) |

5台 | |

DCS更新に伴う付加価値の向上

本更新に際し、アプリケーションの見直しを行うことでシステムの更なる付加価値向上を図りました。

(1) 制御ロジック改善の一例(触媒移送シーケンスの改善)

旧システムの触媒移送シーケンスは、シーケンス作動中の高圧フラッシングポンプは常時最大回転数で運転されており、エネルギーロスが発生していました。そこでシーケンスを見直し、ポンプを最大回転数で運転する必要があるステップの開始前後に、回転数のUP/DOWNガイダンスを発報し、併せて圧力などのチェックロジックも変更することで、必要ステップ以外のポンプ回転数の低下と省エネ(使用電力量削減)を実現しました。

(2) 不要制御ロジック削除によるロジック体系のシンプル化

旧システムに導入されているDCS制御・シーケンスの中で、運転条件の変更やシステム変更、代替制御方法の確立などにより、現状ではその役目を果たさないDCS制御ロジックが存在しました。将来、システム担当者が変わってもシステムの内容を容易に理解できるよう、制御ロジックの体系をシンプルなものとするために、これら不要ロジックの削除を実施しました。また、これにより更新時の不要ロジックに対する余計な検査・確認の手間を省くことができました。

なお、削除制御ロジックの選定に際しては、

対象項目をリストアップ

項目毎にその使用状況、必要性の判定

を行い、要否を判断しました。結果として35項目のロジックを削除しました。